Мы часто слышим выражение «поиск и устранение неисправностей» среди специалистов по радиоэлектронике. Но что это означает? Иногда процедура поиска и устранения неисправностей неверно истолковывается просто как ремонт отказавшего устройства. Однако ремонт - это лишь один из этапов гораздо более сложного процесса. Специалист, занятый поиском и устранением неисправностей, кроме всего прочего, должен уметь оценивать качество функционирования радиоэлектронной аппаратуры путем сопоставления своих теоретических знаний с реальным поведением устройства. Такая оценка должна проводиться до и после ремонта по причинам, которые станут очевидными при прочтении настоящей главы.

Понятие логического или систематического подхода к задаче поиска и устранения неисправностей является важнейшим среди знаний в области радиоэлектроники, которыми должен обладать радиолюбитель. Немало времени было потеряно на поиск неисправностей наугад. Процедура поиска неисправностей, приведенная в этой главе, разработана с целью вооружить радиолюбителя удобной и надежной методикой эффективной диагностики радиоэлектронных устройств. Если хорошо усвоить содержание и значение рассматриваемых ниже этапов процедуры поиска неисправностей, то можно научиться находить неисправности в любой радиоэлектронной аппаратуре независимо от ее уровня сложности и назначения.

Прежде чем перейти к подробному рассмотрению главного предмета обсуждения - поиска и устранения неисправностей, необходимо определить ту основу, которая составляет суть эффективных методов анализа неисправностей. Такой основой, весьма часто упускаемой на практике из виду, является логический подход. В соответствии с принятой в настоящее время терминологией понятие «логика» определяется следующим образом: система или принципы рассуждений, применимые к любым областям знаний или исследований. Рассматривая это определение применительно к нашему предмету обсуждения, следует выделить «принципы рассуждения». В более широком смысле принципы и правила рассуждений и есть логика.

Уровень сложности большинства современных электронных систем таков, что лица, ответственные за поддержание их в исправном состоянии, должны пройти специальную подготовку. Эти специалисты отнюдь не являются выдающимися знатоками принципов работы и методов технического обслуживания подобных устройств. В чем же тогда заключается секрет их способностей? Просто все дело в том, что их научили логически мыслить.

Изучив основы схемотехники простейших радиоэлектронных устройств, вы сможете более успешно представлять себе, как путем их объединения можно создавать системы, предназначенные для решения конкретных задач. Вооружившись полученными знаниями и логическим подходом к поиску и устранению неисправностей, можно выполнить мысленное функциональное разбиение любой радиоэлектронной (и не только радиоэлектронной) аппаратуры, а затем методично и профессионально ее испытать. Такая процедура сэкономит много ценных человеко-часов, теряемых при бессистемном поиске неисправностей.

Шесть этапов процедуры поиска и устранения неисправностей

Системный подход к поиску и устранению неисправностей в радиоэлектронной аппаратуре позволит существенно сократить время простоя аппаратуры и стоимость ремонта по сравнению с бессистемными методами технического обслуживания и ремонта. Другим не менее важным достоинством такого подхода является возможность постоянного поддержания радиоэлектронной аппаратуры в работоспособном состоянии, при котором ее рабочие характеристики соответствуют паспортным данным.

Этап 1. Выявление признаков неисправности

Первый этап предлагаемого логического подхода к анализу неисправностей заключается в выявлении признаков неисправности. Прежде чем принять решение о необходимости ремонта устройства, следует проверить, как оно функционирует - правильно или неправильно. Все радиоэлектронные устройства предназначены для выполнения одной или нескольких конкретных задач в соответствии с предъявляемыми к ним требованиями. Для этого необходимо, чтобы они постоянно функционировали определенным образом. Если отсутствуют признаки, по которым можно судить о том, что устройство работает неверно, то и поддерживать такое устройство в работоспособном состоянии невозможно. По этой причине выявление признаков неисправности составляет содержание первого этапа процедуры поиска и устранения неисправностей.

Признак неисправности - это некоторый симптом, или указатель, свидетельствующий о нарушении нормального функционирования радиоэлектронного устройства. Задача выявления признака заключается в распознавании этого симптома при его появлении. Если у вас жар или болит голова, то вы знаете, что с вашим организмом происходит что-то неладное. Когда из двигателя автомобиля слышен громкий стук, то это свидетельствует о неисправности какой-то его детали. Аналогичным образом, искажения звука являются признаком неисправности в генераторе или его вспомогательных схемах.

Нормальное и ненормальное функционирование. Поскольку признак неисправности - свидетельство того, что в работе устройства произошли нежелательные изменения, необходимо иметь некоторые показатели его нормального функционирования, служащие в качестве эталона. Сравнивая показатели текущего и нормального функционирования, можно обнаружить признак неисправности и принять решение о том, что он собой представляет.

Нормальная температура человеческого тела равна 36,6 °С. Повышение или понижение температуры относительно этого значения свидетельствует о ненормальном состоянии организма, т.е. служит признаком его «неисправности». Если температура тела равна 39 °С, то, сравнив ее с нормальным значением, можно сказать, что признак «неисправности» организма - это повышение температуры на 2,4 °С. В данном случае этот признак точно определен.

Нормальное телевизионное изображение должно быть четким и контрастным по всей поверхности экрана. Оно должно быть симметрично относительно краев экрана по вертикали и по горизонтали. Если изображение вдруг начинает «бежать» по вертикали, то это признак неисправности, поскольку такое функционирование телевизора не соответствует его нормальной работе.

При нормальном звучании радиоприемника из него слышна вполне разборчивая речь диктора. Если же голос диктора звучит так, как будто он говорит со дна бочки, то слушатель знает, что такое искажение звука есть признак неисправности.

Оценка функционирования. При штатном функционировании большинство радиоэлектронных устройств вырабатывают информацию, которую оператор может слышать или видеть. Таким образом, с помощью органов слуха, а иногда и зрения можно выявить признаки нормальной или ненормальной работы устройства. Отображение информации может быть единственным назначением устройства, или же это его вспомогательная функция, необходимая для оценки его функционирования.

Электрический сигнал, представляемый в виде звуковых колебаний, регистрируется громкоговорителем или наушниками. Визуальное отображение результатов обеспечивается выводом информации на экран электроннолучевой трубки или на измерительный прибор. Кроме того, для визуальной индикации работы устройства можно применить светоизлучающие диоды.

Отказ устройства. Отказ радиоэлектронного устройства - это простейший вид признака неисправности. Отказ устройства означает, что либо все устройство, либо его часть не работает и, следовательно, не подает признаков «жизни». Отсутствие звука у звукового генератора указывает на его полный или частичный отказ. Аналогичным образом, отсутствие развертки или изображения на экране телевизора при правильном положении всех органов управления свидетельствует о его отказе.

Ухудшение функционирования. Возможна ситуация, когда звуковая и визуальная информация присутствуют, а устройство тем не менее работает ненормально. Когда устройство функционирует, но вырабатываемая им информация не соответствует техническим требованиям на устройство, говорят, что имеет место ухудшение функционирования. Подобный недостаток следует устранить так же быстро, как и полный отказ устройства. Степень ухудшения функционирования может быть самой различной - от почти нормальной его работы до почти полного отказа.

Если вы больны, но продолжаете ходить на работу, то весьма вероятно, что ваша работоспособность на время болезни ухудшится. Конечно, вы по-прежнему будете выполнять свою работу, но уже не так хорошо, как всегда.

Знание устройства. Чтобы решить, функционирует ли радиоэлектронное устройство и насколько правильно, необходимо иметь полное представление о его нормальных рабочих характеристиках. Следует помнить, что любая радиоэлектронная схема независимо от ее уровня сложности строится из ряда более простых электронных схем. Они объединяются таким образом, чтобы обеспечить решение поставленной задачи. Следовательно, знание основ схемотехники позволит проанализировать работу любого электронного устройства.

Для получения информации, необходимой для оценки функционирования устройства, обычно используются звуковые или визуальные средства. Однако до тех пор пока эта информация не будет осмыслена с помощью знаний о работе устройства, наличие таких средств не имеет никакого смысла. Именно на

эти знания следует опираться при распознавании признаков неисправности, иначе будет потеряно много времени на всякие ненужные действия и попытки найти неисправность.

Этап 2. Углубленный анализ признака неисправности

На втором этапе более или менее явный признак следует подвергнуть более детальному анализу. Большинство радиоэлектронных устройств или систем имеют органы управления, дополнительные индикаторные приборы помимо основного или другие встроенные средства оценки функционирования аппаратуры. Как вы помните, подобные встроенные компоненты есть и в схемах, рассмотренных в предыдущей главе. Мы часто представляем себе эти средства как некие отдельные устройства, подключаемые к схеме, но не как части этой схемы. Однако это далеко не так. Все рассмотренные в предыдущей главе схемы имеют органы управления, хотя это может быть обычный выключатель питания. Другими органами управления могут быть кнопочные переключатели, переменные резисторы и т.д. Индикаторные приборы являются неотъемлемой частью каждой схемы. Сюда относятся громкоговорители, светоизлучающие диоды и т.д. Необходимо проанализировать, какие органы управления и индикаторные приборы влияют на наблюдаемый признак неисправности или могут дать дополнительную информацию, которая поможет точнее определить этот признак.

Например, если устройство должно работать в разных режимах при не нажатом и нажатом кнопочном переключателе, то может оказаться, что причина неисправности всплывет, если нажать на переключатель. Предположим, что речь идет о генераторе, на выходе которого в нормальном режиме работы отсутствует ожидаемый сигнал. В этом случае вы ничего не теряете, нажав на переключатель. Если сигнала по-прежнему нет, то следует продолжить поиск. Напротив, если при нажатом переключателе сигнал появляется, то можно предполагать, что по крайней мере в этом положении переключателя устройство функционирует, и дальнейший поиск следует сосредоточить на тех частях схемы, которые могут влиять на ее работу при не нажатом переключателе. Здесь имеется в виду не выключатель питания, а переключатель напряжения или частоты.

Неразумно хватать контрольно-измерительную аппаратуру и бросаться очертя голову на поиск неисправности, имея в своем распоряжении лишь скудную начальную информацию о признаке неисправности. Если не проанализировать сначала признак неисправности, то можно легко и быстро сбиться с пути. В результате будет потеряно много Бремени, впустую израсходована электроэнергия, не исключено также, что при этом устройство может совсем выйти из строя. Этот этап описываемого систематического подхода можно назвать этапом сбора большего количества информации.

Углубленный анализ - это процесс более подробного описания признака неисправности. Тот факт, что на экране телевизора отсутствует изображение, не несет количества информации, достаточного, чтобы правильно определить причину неисправности. Данный признак может означать, что перегорела электроннолучевая трубка, возникли неполадки в части схемы, связанной с трубкой, вывернута ручка регулировки яркости или телевизор просто не включен. Сколько будет потеряно времени, если открыть телевизор и качать в нем копаться, хотя все, что требуется, это щелкнуть выключателем, поставить ручку яркости в нужное положение или просто вставить в розетку вилку сетевого шнура!

Аналогичным образом, такой признак неисправности звуковой схемы, как фон переменного тока, может потребовать поиска неисправности в нескольких направлениях, если отсутствует более подробное описание признака. Причиной фона могут быть плохая фильтрация в источнике питания, утечка, сетевая наводка или другие внутренние и (или) внешние повреждения.

Очевидно, основная причина того, что в качестве второго этапа рассматриваемого логического подхода выбран углубленный анализ признака неисправности, заключается в том, что многие схожие признаки неисправности могут быть вызваны многочисленными и разнообразными повреждениями схемы. Для успешного поиска неисправности необходимо принять правильное решение о том. какое повреждение (или повреждения) скорее всего вызывает наблюдаемый признак неисправности.

Использование органов управления. К органам управления относятся все выведенные на лицевую панель и соединенные с внутренними компонентами переключатели и переменные компоненты, которые можно регулировать, не открывая корпус устройства. Это те органы управления, с помощью которых подается питание на схему, настраиваются или регулируются ее рабочие характеристики или задается определенный режим работы.

По самой своей сути органы управления вносят некоторые изменения в режим функционирования устройства. Эти изменения косвенным образом оказывают влияние на токи или напряжения в различных цепях схемы вследствие изменений сопротивления, индуктивности и (или) емкости соответствующих компонентов. Органы отображения информации измерительные приборы и другие устройства индикации - позволяют визуально наблюдать изменения, происходящие в схеме при использовании органов управления.

Наряду с положительными эффектами манипулирование органами управления может вызвать и нежелательные явления в работе схемы. Манипулирование органами управления в неправильном порядке или превышение максимально допустимых напряжений и токов могут привести к повреждениям, проявившимся в виде первоначального признака неисправности. Если не принять соответствующих мер предосторожности при углубленном анализе признака неисправности, то неправильное использование органов управления устройством может нанести ему еще больший вред.

Каждый электронный компонент рассчитан на максимально допустимые ток и напряжение, которые нельзя превышать во избежание его сгорания или пробоя изоляции. Ни в коем случае нельзя устанавливать органы управления в такие положения, когда эти максимально допустимые значения превышаются.

Дальнейшее уточнение признака неисправности. На первом этапе рассматриваемой процедуры (выявление признака неисправности) требовалось знать принципы работы устройства, опираясь на которые, можно было бы убедиться в наличии признака неисправности. Эти знания необходимы и на остальных этапах логической процедуры поиска и устранения неисправностей. Знание принципов работы устройства и систематический подход к поиску и устранению неисправностей одинаково важны, знакомства лишь с одним из этих вопросов для работы явно недостаточно.

Задача более углубленного анализа признаков неисправности заключается в том, чтобы получить полное представление о них, а также определить, что они означают. Углубленный анализ необходим для более детального изучения решаемой проблемы.

Неправильная установка органов управления. При неправильной установке органов управления возникает кажущийся признак неисправности. Слово «кажущийся» употреблено здесь потому, что устройство может функционировать отлично, но из-за неправильной установки органов управления состояние средств отображения информации не будет соответствовать ожидаемому. Неправильная установка может быть следствием случайного перемещения органа управления, а также неаккуратной регулировки. Достаточно обнаружить неправильную установку органов управления, чтобы уяснить причину возникновения признака неисправности. На этом поиск неисправности можно закончить, если удалось убедиться, что неправильная установка была ее единственной причиной.

Усугубление признака неисправности. Если все органы управления установлены в правильное положение, а признак неисправности тем не менее остается, то вполне вероятно, что источником этого признака является орган управления. Однако в этом случае причину неисправности следует искать в виде отказа компонента. Неисправный орган управления можно сразу же обнаружить, особенно если отказ механический. Для обнаружения «электронного» повреждения органа управления может понадобиться дополнительная информация, так как один и тот же признак

неисправности может свидетельствовать и о других повреждениях электрического характера.

Следует ли считать потерянным время, затраченное на проверку органов управления, если все они установлены правильно? Конечно нет. Во-первых, на это уйдет всего несколько секунд или минут. Во-вторых, имеется весьма веская причина для проверки и манипулирования органами управления, даже если все они установлены правильно. Дело в том, что это поможет получить дополнительную информацию, которая позволит более детально определить признак неисправности и наметить дальнейшие действия по поиску неисправности.

Еще одним способом поиска повреждения является искусственное усугубление признака неисправности, если оно возможно. Анализируя происходящие при этом изменения, можно правильно оценить причину неисправности.

Регистрация информации. Процесс углубленного анализа признака неисправности нельзя считать завершенным до тех пор, пока не будут всесторонне оценены наблюдаемые его проявления. Это означает, что показания индикаторных приборов следует оценить во взаимосвязи друг с другом, а также с функционированием всего устройства. Простейший способ такой оценки заключается в регистрации получаемой информации.

Это позволит вам спокойно посидеть минутку и проанализировать информацию, прежде чем сделать вывод о местонахождении неисправности. Кроме того, в этом случае вы сможете проанализировать принципиальную схему и сравнить полученную информацию с подробным ее описанием, если это необходимо. Последнее особенно полезно для новичка, только начинающего изучать способы поиска и устранения неисправностей. И наконец, записывая все положения органов управления и соответствующие им показания измерительных и индикаторных приборов (если они имеются), можно быстро воспроизвести любую информацию и убедиться в ее правильности. Кроме того, с помощью этих записей в ходе проверки можно точно задавать желаемый режим работы схемы. Следовательно, регистрация информации позволит сэкономить время и накопить полезный опыт по поиску неисправностей.

Если регулировка органа управления не влияет на признак неисправности, то данный факт также следует отразить в своих записях. Впоследствии эта информация может оказаться такой же важной, как и сведения о влиянии органа управления на признак неисправности. Кому-нибудь эта процедура может показаться необязательной, однако она тоже вносит свой вклад в систематический метод анализа неисправностей. Это утверждение станет более очевидным, если глубже рассмотреть проверяемую схему.

Дополнительная информация о признаке неисправности, полученная путем манипулирования органами управления и измерительными приборами, поможет идентифицировать неисправную функцию на следующем этапе рассматриваемой процедуры. Кроме того, она даст возможность оценить местонахождение неисправности и позволит в конце концов локализовать неисправный компонент.

Если неисправность была найдена путем манипулирования органами управления, то задачу анализа неисправности следует считать выполненной. Опираясь на знания о работе схемы, надо выяснить, почему при манипулировании определенным органом управления явный признак неисправности исчезает. Это необходимо для того, чтобы убедиться в отсутствии других поврежденных компонентов, которые в дальнейшем могут вызвать появление аналогичной неисправности.

При манипулировании органами управления следует представлять, в какой части схемы находится данный орган управления. Необходимо регулировать лишь те из них, которые по смыслу оказывают влияние на обнаруженный признак неисправности. При манипулировании органами управления следует проявлять крайнюю осторожность, неверная их установка может вызвать дополнительные повреждения устройства. Этап 3. Составление перечня возможных неисправных функций

Результативность третьего этапа зависит от информации, собранной на двух предыдущих этапах.

Напомним, что этап I заключался в выявлении признака неисправности, т.е. в обнаружении того факта, что устройство функционирует неверно. На этапе 2 (углубленный анализ признака неисправности) с помощью органов управления и индикаторов устройства собирается как можно больше информации о характере его неисправности.

Этап 3 Составление перечня возможных неисправных функций

Предназначен для законченных устройств, содержащих несколько функциональных узлов. Предлагаемая методика позволяет путем логических умозаключений определить функциональный узел (или узлы), в котором, вероятно, содержится неисправность; для этого используется информация, полученная на этапах 1 и 2. Этот выбор осуществляется путем поиска ответа на вопрос: «Где может находиться неисправность, чтобы она могла быть источником собранной информации?»

Термин «функция» употребляется здесь для обозначения некоторой электронной операции, выполняемой определенной частью (или узлом) схемы. Часто термины «функция» (соответствующий структурному разбиению схемы) и «узел» (соответствующий физическому разбиению) являются синонимами. Функциональный узел может конструктивно совпадать с одним или несколькими физическими узлами устройства. Функциональный узел содержит все компоненты, необходимые для выполнения определенной функции. Ниже термины «функция», «узел» и «функциональный узел» используются как синонимы, хотя в некоторых устройствах одна или несколько схем, выполняющих определенную функцию, могут быть встроены в узел, выполняющий другую функцию.

У схемы нельзя спросить о ее «самочувствии», подобно тому как врач спрашивает у больного, что у него болит. Недуги схемы можно выявить, анализируя собранную информацию и используя знания о работе схемы.

Логика выбора. Для определения неисправного узла или функции требуются те же методы построения умозаключений, к которым прибегают врач, автомеханик или любой специалист по технической диагностике, когда они ищут причину болезни или неисправности. Предположим, что вас постоянно мучают головные боли и вы решили, наконец, обратиться к врачу. Если после обследования зрения, слуха и органов дыхания, измерения температуры и выслушивания сердца врач немедленно направит вас в операционную для ампутации ноги, то вы наверняка засомневаетесь в правильности его диагноза. Но вряд ли врач примет такое нелогичное решение на основании результатов своего обследования. Скорее он сделает предположение, что наиболее вероятными причинами заболевания являются плохое зрение, инфекция, занесенная в гайморову полость, или что-нибудь еще. Только приняв такое решение, врач пропишет лекарство.

Радиолюбителя, выполнившего первые два из шести этапов процедуры и решившего сразу после этого приступить к проверке или ремонту устройства с намерением устранить неисправность, хорошим специалистом по поиску и устранению неисправностей не назовешь. Сначала он должен подвергнуть анализу собранную информацию, а затем, исходя из своих знаний о принципах работы схемы, принять технически обоснованное решение о вероятной причине обнаруженных им признаков неисправностей.

Наличие миллионов клеток и множества органов в человеческом организме стало бы непреодолимым препятствием для врача, если бы при постановке диагноза ему пришлось исследовать отдельно каждый орган или клетку. Вместо этого он мысленно делит человеческий организм на функциональные узлы, каждый из которых включает взаимосвязанные органы. Затем он пытается сопоставить симптомы заболевания с нормальной работой разных функциональных узлов. Любой признак ненормальной работы дает ему ключ к пониманию причины болезни.

Признаки ненормальной работы устройства, обнаруженные на этапах 1 и 2, должны дать представление о возможном местонахождении неисправности. Сложное электронное оборудование может содержать, например, 10 тыс. схем или 70 тыс отдельных компонентов. Вероятность обнаружения дефектного компонента путем методичной проверки каждого из 70 тыс. чрезвычайно мала. Масштабы задачи можно

уменьшить в семь раз, если проверять не каждую деталь, а лишь состояние выходов каждой схемы.

Однако проведение 10 тыс. проверок также является делом весьма трудоемким. Разбив 10 тыс. схем на электронные функциональные узлы (семь, десяток или два десятка), можно сократить число проверок до приемлемого уровня. Здравый смысл подсказывает, что задача отыскания неисправности может быть решена гораздо быстрее и точнее, если все схемы, входящие в устройство, разбить на меньшее число групп независимо от того, сколько на деле в устройстве схем - тысячи, сотни или единицы.

Этап 4. Локализация неисправной функции

Первые три этапа рассматриваемого систематического подхода к поиску и устранению неисправностей были связаны с изучением очевидных и не очень очевидных недостатков в работе схемы, а также с логическим выбором возможных неисправных функциональных узлов. До сих пор не требовалось никаких контрольно-измерительных приборов, кроме органов управления и устройств индикации, имеющихся в самой схеме. Для обеспечения доступа к компонентам и внутренним органам регулировки следует снять крышки с корпуса устройства. После оценки информации о признаках неисправности на основании логических умозаключений сделано предположение о наиболее вероятных местонахождениях неисправности.

Локализация неисправной функции означает выявление того функционального узла многоузлового устройства, в котором фактически содержится неисправность. Это осуществляется путем последовательной проверки каждого из потенциально неисправных функциональных узлов до обнаружения неисправного узла. Если ни в одном из попавших в список функциональных узлов неисправность не обнаружена, следует вернуться к этапу 3 и еще раз провести оценку информации о признаках неисправности, а также попытаться получить дополнительную информацию. В некоторых случаях может оказаться необходимым вернуться к этапу 2 и снова провести углубленный анализ признака неисправности.

На этом этапе понадобятся знания о принципах работы схемы и опыт по поиску неисправностей. Здесь и на последующих этапах большое значение имеет использование стандартных контрольно-измерительных приборов и интерпретация полученной с их помощью информации.

Проверка предполагаемых неисправных функциональных узлов. Цель четвертого этапа - определение функционального узла радиоэлектронной схемы, содержащего выявленную неисправность. Выбор потенциально неисправного узла должен выполняться исходя из знаний о принципах работы схемы и основных понятий радиоэлектроники. В описании этапа 3 отмечалось, что для выбора потенциально неисправных функциональных узлов может существовать как одна, так и много возможностей. Число таких узлов полностью зависит от типа схемы и информации, собранной на этапах 1 и 2 процедуры поиска и устранения неисправностей.

Крайне важно при выборе первого потенциально неисправного функционального узла, подлежащего проверке, опираться на логический подход. О необходимости такого подхода уже говорилось выше. При изучении работы схемы или при отыскании неисправности следует постоянно помнить об этом подходе. Логический подход основывается на знании принципов работы схемы и понимании конкретной ситуации. Рассматриваемые факторы. Одновременное исключение нескольких функциональных узлов, как возможных источников признака неисправности будет играть важную роль при принятии решения о том, какой из потенциально неисправных функциональных узлов следует проверять первым. Для этого требуется проанализировать принципиальную схему и определить, позволят ли результаты проверки одного из потенциально неисправных узлов исключить из перечня остальные потенциально неисправимые функциональные узлы.

Другим важным фактором, влияющим на логику выбора потенциально неисправного функционального узла, подлежащего проверке первым, является доступность контрольных точек. Контрольной точкой называется специальное гнездо, расположенное в доступном месте аппаратуры, например на передней панели или шасси. Гнездо имеет электрическое соединение (непосредственно или через переключатель) с некоторой точкой схемы с важным напряжением или сигналом. Такой контрольной точкой может быть место соединения проводников или компонентов.

Факторы, которые следует принимать во внимание при выборе первой контрольной точки, перечислены ниже в порядке их значимости.

1. Функциональный узел, предоставляющий максимум информации для одновременного исключения из рассмотрения остальных потенциально неисправных узлов, перечень которых был составлен на основании информации, полученной на этапах 1-3 рассматриваемой процедуры, если, конечно, этот узел не является очевидным местом неисправности.

2. Не следует начинать проверку с тех контрольных точек, для доступа к которым придется разбирать проверяемую аппаратуру.

Результаты проверки и выводы. После того как вы научились выбирать первый подлежащий проверке потенциально неисправный узел, возникает вопрос: «Куда двигаться дальше?» Ответ на этот вопрос зависит, естественно, от результатов первого шага.

Здесь только два возможных результата - удовлетворительная или неудовлетворительная работа проверяемого узла. В последнем случае узел либо совсем не работает, либо работает с ухудшенными характеристиками. В любом случае полученный результат укажет следующую необходимую проверку.

Анализ результатов проверок. Что делать, если после проверки последнего из потенциально неисправных узлов неисправность так и не обнаружена? В этом случае либо была допущена ошибка при выполнении проверки, либо результаты проверки были неправильно истолкованы и в итоге поиск неисправности пошел по неверному пути. Вот для этого-то и важно записывать все полученные результаты. Тогда нетрудно вернуться назад и определить, где была допущена ошибка.

Дальнейшее исследование. Если проверка всех подозреваемых узлов показала, что они исправны, то следует еще раз провести оценку информации, полученной в ходе предыдущих проверок. Вопрос состоит в том, насколько далеко следует вернуться к началу данной процедуры.

Можно отбросить всю ранее собранную информацию и начать процедуру сначала, т.е. с этапа 1 (выявление признака неисправности). Однако этого делать не следует, поскольку факт наличия неисправности уже установлен. Возврат к этапу 2 (углубленный анализ системы) позволит еще раз проанализировать схему. Возврат к этапу 3 дает возможность просмотреть ранее составленный список потенциально неисправных функциональных узлов и убедиться, что ни один из таких узлов не был пропущен.

Обнаружение неисправности. Обнаружив неисправный функциональный узел, необходимо убедиться, что он действительно может быть источником выявленного признака неисправности и согласуется с информацией, полученной в процессе углубленного анализа этого признака. Для этого следует снова обратиться к принципиальной схеме.

Чтобы выявить неисправный функциональный узел, мы двигались от сбора информации о признаке неисправности к фактическому ее местонахождению. Чтобы подтвердить правильность определения неисправного функционального узла, следует пройти в обратном направлении. Здесь следует задать себе вопрос: «Какие признаки неисправности может создавать этот неисправный узел?» В этом случае знание принципов работы схемы крайне важно.

Этап 5. Локализация неисправности в схеме

На этапах 1 и 2 (выявление признака неисправности и углубленный анализ признака неисправности) всей шестиэтапной процедуры поиска неисправностей осуществляется сбор исходной диагностической информации. Эта информация, полученная с помощью органов управления исследуемого устройства, состоит из показаний контрольно-измерительных приборов или осциллограмм и может быть использована для более углубленного изучения неисправности. На этапе 3 (составление списка возможных неисправных функциональных узлов)1, исходя из собранной информации и принципов работы схемы, определяются потенциальные неисправные функциональные узлы. На этапе 4 (локализация неисправной функции) выполняются реальные проверки устройства с помощью контрольно-измерительных приборов, в результате которых определяется часть схемы, содержащая неисправность.

На этапе 5 выполняются всесторонние проверки, целью которых является локализация конкретной схемы, содержащей неисправность. Для этого сначала следует выделить внутри функционального узла группу схем, каждая из которых выполняет определенную электронную подфункцию. После локализации этой неисправной группы схем можно приступить к проверкам, которые помогут определить неисправную схему (или схемы).

Этап 5 базируется на общем для всей процедуры поиска неисправностей принципе построения умозаключений, заключающемся в непрерывном сужении области поиска местонахождения неисправности путем принятия логических решений и выполнения рациональных проверок. Такой подход сокращает количество выполняемых проверок, что не только экономит время, но сводит к минимуму вероятность ошибки.

Чтобы лучше понять метод последовательного функционального разбиения, следует обратиться к рис. 1. Первой здесь рассматривается сложная схема, предназначенная для выполнения общей функции устройства. С этим уровнем функциональной классификации связаны этапы 1 и 2 процедуры поиска неисправностей. Далее сложная схема разбивается на функциональные узлы, каждый из которых предназначен для выполнения укрупненной функции, необходимой для реализации общей функции устройства. С этим уровнем функционального разбиения связаны этапы 3 и 4. Если в схеме всего один функциональный узел, то этапы 3 и 4 можно опустить.

Следующий элемент функционального разбиения - группа схем - представляет собой удобную для анализа часть функционального узла. Схемы и каскады в группе схем выполняют подфункцию, принципиально необходимую для выполнения обшей задачи функционального узла. Основной целью этапам является определение групп схем, содержащих неисправность. После этого можно перейти на самый нижний уровень функционального разбиения аппаратуры и выделить отдельную неисправную схему.

Рис. 1. Функциональное разбиение электронной аппаратуры при поиске неисправности.

Правильный подход. Прежде чем продолжить процедуру поиска неисправности и перейти к этапу 5, необходимо остановиться и осмыслить всю полученную к этому моменту информацию, которая может помочь при выполнении следующего этапа. После завершения этапа 4 известно, что все входные воздействия на неисправный функциональный узел правильны, а один или несколько выходных сигналов неверны или вообще отсутствуют. Для получения информации, которая может указать возможные местонахождения неисправности в функциональном узле,

следует проанализировать неверные выходные сигналы, обнаруженные на этапе 4. Важно помнить, что первоначальные признаки и предположения, сделанные на первых двух этапах, не следует сбрасывать со счетов только потому, что этапы 3 и 4 закончены. Эта информация будет полезна на протяжении всей процедуры поиска неисправностей и каждый раз должна анализироваться совместно с результатами очередного выполненного этапа, прежде чем перейти к следующему этапу.

На этапе 5 должно быть продолжено сужение области поиска неисправности. Каждый функциональный узел имеет свою отдельную функцию, в него могут входить две или более группы схем, каждая из которых выполняет свою подфункцию. Это означает, что входное воздействие каждой группы (подфункции) преобразуется и появляется на выходе в другом виде. Понимание преобразований, происходящих в функциональном узле, позволяет обоснованно выбрать потенциальное местонахождение неисправности в нем. Затем выполняется проверка с целью локализации неисправной группы схем. Аналогичным образом определяется местонахождение неисправной схемы в группе.

«Заключение в скобки». Важную помощь при поиске неисправности может оказать метод «заключения в скобки», позволяющий сузить область поиска неисправности до неисправной группы схем, а затем и до неисправной схемы.

После завершения проверок на этапе 4 (локализация неисправного функционального узла) и выделения неисправного узла следует прибегнуть к методу «заключения в скобки», для этого надо на принципиальной схеме поставить скобки (мысленно или с помощью карандаша) у входа (входов) с правильным сигналом и у выхода (выходов) с неверным сигналом неисправной функции. Ясно, что неисправность заключена где-то между этими скобками. Идея использования скобок состоит в следующем: после проверки части схемы, находящейся между скобками, выполняется их последовательное перемещение (на входе или на выходе), а затем осуществляется очередная проверка, чтобы определить, не находится ли неисправность в новой области, заключенной между скобками. Этот процесс продолжается до тех пор, пока между скобками не окажется неисправный компонент схемы.

Наиболее важным в этом методе является определение места в схеме, куда должны быть помещены скобки при сужении области поиска неисправности. Это решение зависит от результатов анализа схемы и предыдущих проверок, типа схемных цепей, по которым проходит сигнал, а также от доступности контрольных точек. Всякие перемещения скобок должны иметь своей целью решение задачи локализации неисправности при минимальном числе проверок.

Этап 6. Анализ отказов

Описательная и проверочная информация, полученная на этапах 1 и 2, позволила логично и обоснованно оценить вопрос выбора неисправного функционального узла. На этапе 4 выполнялись простые проверки входных и выходных сигналов. На этапе 5 проводилось более углубленное исследование схем, входящих в проверяемое устройство. Этот этап, потребовал большого объема проверок с привлечением метода заключения в скобки для конкретной схемы. Метод заключения в скобки позволяет обнаружить отказавшую схему или каскад в неисправном функциональном узле.

На последнем этапе шестиэтапной процедуры поиска неисправности - этапе анализа отказов - для выявления местонахождения неисправного компонента понадобится проверить определенные ветви неисправной схемы. Эти ветви представляют собой участки неисправной схемы, содержащие все элементы транзистора, интегральной схемы или другого активного прибора.

После выполнения этапа 6 будет получена вся необходимая информация для замены или ремонта неисправных компонентов, что позволит восстановить нормальное функционирование устройства. Этап 6 не завершается обнаружением неисправного компонента - важно выяснить и причину неисправности. Вполне возможно, что в устройстве остались другие нe выявленные неисправности и если их не устранить, оно снова выйдет из строя. Для успешного анализа отказов необходимо делать записи. Эти записи могут оказаться полезными впоследствии. Кроме того, благодаря им можно обнаружить наличие устойчиво повторяющихся неисправностей, которые могут быть вызваны ошибкой при проектировании. Лишь после успешного завершения этапа 6 можно перейти к ремонту устройства, если он необходим.

Локализация неисправных компонентов. Первый шаг при локализации неисправного компонента в схеме основывается на применении методов, использованных на предыдущих этапах. Для локализации неисправных компонентов или ветви схемы необходимо проанализировать выходной сигнал. Такие параметры выходного сигнала, как напряжение, длительность и (или) форма могут быть признаками обрывов или коротких замыканий в компонентах, а также выхода их номиналов за пределы допусков. На этом шаге решаются две задачи: сокращается до минимума количество необходимых проверок и выясняется, является ли неисправный компонент (в случае его обнаружения) единственной причиной неисправности устройства.

Второй шаг выявления неисправного компонента - это визуальный контроль компонентов и проводников в схеме. При этом часто обнаруживаются сгоревшие или поврежденные компоненты или дефектные соединения. Один из способов локализации неисправных компонентов - это сравнение напряжений на выводах интегральных схем или транзисторов с ожидаемыми значениями, полученными в результате анализа схемы. Такая проверка часто помогает локализовать неисправность вплоть до конкретной ветви схемы. С каждым выводом транзистора или ИС обычно связана отдельная ветвь схемы. Для локализации неисправности также могут оказаться полезными измерения сопротивления в тех же точках схемы. Сопротивление часто измеряется для проверки подозрительных компонентов.

Вместо подозрительного компонента следует установить годный компонент, Однако надо иметь в виду, что не выявленная неисправность в схеме может вывести из строя и этот новый компонент.

Методичные проверки. Сначала всегда следует проверять наиболее вероятные предположения. Затем, учитывая, что с точки зрения сохранности вольтметра в нем перед началом проверок устанавливается верхний предел измерений, следует сначала проверить точки схемы с максимальными уровнями напряжения. Затем надо проверить остальные элементы в порядке убывания напряжений на них.

При проверках напряжений самый главный вопрос заключается в следующем: «Насколько измеренное напряжение должно быть близко к своему номиналу?» При ответе на этот вопрос следует учитывать много факторов. Допуски на номиналы резисторов, сильно влияющие на напряжение в различных точках схемы, могут составлять 20, 10 или 5 %. В некоторых критичных схемах применяются прецизионные компоненты. Интегральные схемы имеют довольно большой разброс характеристик, и поэтому напряжения на их выводах могут также иметь разброс. Кроме того, необходимо принимать во внимание точность измерительных приборов. Большинство вольтметров обеспечивают точность измерений от 5 до 10 %, однако прецизионные вольтметры имеют большую точность.

Локализация неисправного компонента. С помощью описанных выше проверок напряжений и (или) сопротивлений определяется ветвь схемы, содержащая неисправность. Далее требуется отыскать в этой ветви неисправный компонент или компоненты.

Один из способов заключается в измерении с помощью щупа напряжения или сопротивления относительно земли в различных точках электрического соединения двух или более компонентов. В общем случае очень трудно или вообще невозможно определить на основании анализа принципиальной схемы правильные значения этих параметров (особенно напряжений). Поэтому данную процедуру следует применять только для измерения сопротивления с целью обнаружения коротких замыканий и обрывов в исследуемой ветви схемы. Если напряжения отличаются от номинальных, то следует методично проверить параметры каждого резистора, конденсатора и (или) индуктивности, входящих в эту ветвь.

Изучение собранной информации. Изучение всей собранной информации о признаке неисправности и проведенных проверках поможет отыскать остальные неисправные компоненты независимо от того, связаны ли отказы этих компонентов с выявленной ранее неисправностью или же они вызваны другими причинами (в случае нескольких неисправностей).

Чтобы определить, не содержится ли в устройстве несколько неисправностей, следует задать себе вопрос: «Какое влияние оказывает обнаруженный неисправный компонент на функционирование всей схемы?» Если выявленная неисправность может быть источником всех обнаруженных нормальных и ненормальных признаков, то логично предположить, что этот компонент является единственным неисправным компонентом в схеме. В противном случае следует мобилизовать все свои знания по электронике, а также знание конкретной схемы и определить, .какая еще неисправность (неисправности) может быть источником всех выявленных признаков.

Отыскание неисправностей в устройствах на ИС

Процедура поиска и устранения неисправностей была рассмотрена выше безотносительно к тому, на какой элементной базе реализована электронная схема. Для представленных в этой книге устройств на основе ИС поиск неисправностей будет нетрудным и не требующим много времени делом. ИС 555 содержит большое число самых различных элементов и, естественно, нет никакой необходимости проверить каждый из них (да это и невозможно). С помощью описанной выше процедуры поиска неисправностей можно быстро определить неисправную часть схемы. Если это дискретные компоненты, окружающие ИС, то надо их проверить. Если неисправна сама ИС, то ее следует заменить. Понятно, что при этом необходимо убедиться в отсутствии в схеме других неисправностей, способных вывести ИС из строя. В некоторых из предложенных в книге схем используется более одной ИС, а также дискретные транзисторы, диоды, резисторы, органы управления и индикаторы. Однако большая часть схемы все же содержится в ИС. Если рассматривать ИС как один компонент, а не как узел, содержащий много схем, то задача отыскания неисправностей в этих устройствах намного упрощается.

Р.Трейстер, "Радиолюбительские схемы на ИС типа 555"

Практически невозможно дать абсолютные рекомендации по ремонту всех существующих СМА. На каждую модель (или серию) есть сервисная документация, но эти сведения доступны только мастерам в авторизованных сервис-центрах. Поэтому приведем общие рекомендации по поиску простых (типовых) неисправностей в механической и электрической частях СМА.

Неисправности, возникающие в механической части СМА в процессе эксплуатации, проявляются в основном в виде посторонних шумов либо в виде подтеканий, вызванных негерметичностью соединений резиновых патрубков, дефектами прокладок и уплотнений.

Неисправности в виде посторонних шумов могут возникнуть из-за дефектов какого-либо из элементов подвески бака - амортизаторов или демпферов или от попадания предметов в пространство между баком и барабаном - пуговиц, скрепок, монет, деталей (вставок) женской одежды. Специфические шумы появляются и вследствие износа уплотнений и попадания воды в подшипники барабана или в подшипники ротора ведущего мотора.

Чтобы проверить состояние элементов подвески бака, необходимо получить доступ к верхней части бака СМА. В зависимости от типа СМА необходимо будет снять либо верхнюю крышку, либо заднюю, или боковую. Это нужно для наблюдения за состоянием амортизаторов (демпферов).

Для их проверки нажимаем рукой сверху на бак так, чтобы бак сместился вниз на величину хода амортизаторов (демпферов) - это примерно 5-6 сантиметров. При нажатии должно ощущаться некоторое сопротивление. Затем руку резко убираем. Если бак плавно вернется в прежнее положение - система подвески исправна.

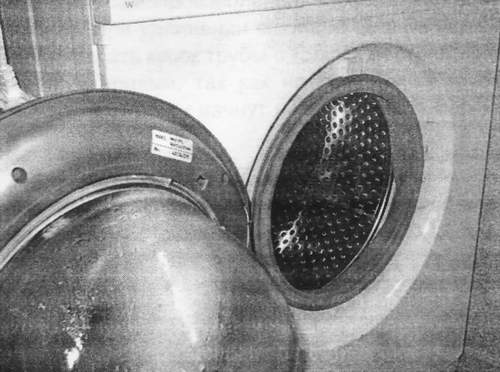

Если же бак будет совершать колебания, как маятник, то есть амортизаторы (демпферы) не будут поглощать энергию колебаний, - есть все основания полагать, что какой-либо из элементов подвески неисправен. Если проверяется СМА с фронтальной загрузкой, то при нажатии сверху на бак не должны образовываться складки на манжете загрузочного люка. При дефектах амортизаторов одну или две складки можно наблюдать при работе СМА даже с небольшой загрузкой. Подобный дефект представлен на рис. 1.

Рис. 1.

Один из амортизаторов (демпферов) неисправен, поэтому даже при легком нажатии сверху на бак образуется складка на манжете.

СМА, конечно, некоторое время проработает с таким дефектом, а потом в местах складок манжета протрется и СМА будет подтекать.

Если проверяется СМА с вертикальной загрузкой, то нужно обратить внимание на то, как провисает бак с номинальной загрузкой и с водой. Нужно проверить, остается ли запас хода в направляющих демпферов и амортизаторов. Если бак с нагрузкой провисает так, что запаса хода не остается, то при отжиме будут возникать сильные стуки.

Демпферы, сделанные в виде брусков или шайб, при сильном дисбалансе могут расколоться. Если не удастся достать новые, то и бруски, и шайбы демпферов можно изготовить из текстолита или из плоских автомобильных тормозных колодок.

Посторонние шумы, возникающие при износе уплотнений, также можно легко обнаружить. Для этого нужно снять приводной ремень и рукой (за шкив) раскрутить пустой, без белья, барабан. Если уплотнения исправны - барабан будет вращаться практически бесшумно.

Если при вращении слышны скрежет, скрипы, характерный гул или для прокрутки барабана требуется значительное усилие, то это говорит об износе уплотнений, которые нужно будет заменить вместе сподшипниками. Затем включаем СМА в режим отжима. Если при вращении ведущего мотора будут слышны постоянные шумы (не считая звуков от трения щеток о коллектор), то возможно, вода попала в один из подшипников ротора. Часто подобное явление можно заметить и по наличию следов подтеков на баке (особенно при дефектах уплотнений).

Когда вода попадает в подшипники ротора ведущего мотора (как правило, страдает всегда передний подшипник), помочь можно тремя способами. Заменить мотор целиком, если он в наличии и есть средства для его приобретения. Более простой способ: разобрать мотор, вынуть ротор и снять пылезащитную крышку подшипника. Затем промыть сепаратор бензином, просушить и заложить новую смазку. Если видно, что шарики в сепараторе уже проржавели, то есть еще способ. Правда, он наиболее трудоемкий и возможен только в условиях механической мастерской. Специальным съемником снимается насадка-шкив с оси ротора, снимается дефектный подшипник. Задний подшипник обычно снимается легко. Потом напрессовывают новый подшипник и насадку-шкив. Все операции проводят без применения молотка!

Посторонние стуки при работе СМА в режиме отжима могут возникать и при нарушения крепления противовесов и при разрушении противовесов вследствие дисбаланса. Расколовшиеся противовесы из бетона можно склеить водным раствором клея ПВА и цемента и при необходимости укрепить дополнительной обвязкой из стальной ленты или проволоки.

Если разрушились кронштейны крепления противовесов на самом баке, то можно выйти и из такой ситуации. Противовесы (даже по частям) можно с успехом приклеить прямо к баку обычной монтажной пеной. Пена наносится тонким слоем на поверхность бака и противовеса и размазывается тонким слоем так, чтобы удалить из пены воздух. Затем противовес сильно прижимают к баку и удерживают 15-20 мин. Таким образом, обеспечивается надежное закрепление противовеса на баке СМА.

При попадании посторонних предметов в пространство между баком и барабаном также возникают постоянные звуки. Мелкие предметы можно извлечь из бака через дополнительные люки в барабане или через съемные ребра. Если съемных ребер на барабане нет, то можно снять ТЭН и через посадочное отверстие длинным пинцетом или магнитом извлечь посторонний предмет.

К типу механических неисправностей можно отнести и дефекты, вызывающие подтекание воды. Причиной может быть коррозия в эмалированных баках, неплотности соединений в патрубках, крышке бака, дефекты уплотняющей манжеты сливного насоса-помпы. Небольшие трещины в пластиковых баках можно заделать компаундом типа «холодная сварка», «Алмаз» и т. п.

Сквозные отверстия в металлических баках устраняют с помощью двух резиновых прокладок, стянутых винтами.

В заключение этого раздела предложим способ восстановления оси ротора ведущего мотора.

Нередки случаи, когда под передним подшипником вырабатывается канавка на оси ротора и мотор начинает греметь при вращении. Радикальное решение - заменить мотор целиком, но если есть возможность выточить несложные детали из стали, то можно сэкономить. Конечно, такая операция возможна только в условиях механической мастерской или завода, т. к. нужно будет снимать шкив-насадку.

Затем на токарном станке протачивается прямоугольная канавка немного шире, чем подшипник. Еще нужно изготовить два вкладыша из стали, как на рис. 2.

Рис. 2. Восстановление оси ротора

Подобная работа вполне по силам токарю средней квалификации. Затем вкладыши устанавливают в подготовленную проточку и напрессовывают новый подшипник и затем-насадку-шкив. Некоторые фирмы выпускают сменные роторы в комплекте с подшипниками - в этом случае ремонт сводится лишь к правильной сборке частей мотора.

Типовые дефекты стиральных машин

А теперь мы рассмотрим простые, так называемые типовые, дефекты как наиболее часто встречающиеся. Не будем приводить «развесистые» алгоритмы по поиску неисправностей.

В ранее изданных книгах подобные алгоритмы уже печатались. Смысл любого алгоритма сво дится к измерениям напряжении на контактах исполнительных устройств в нужный момент программы.

Мы не берем во внимание совсем простые измерения от розетки до фильтра помех и сетевой кнопки. Также не будем пользоваться и циклограммами, показывающими состояние контактов программатора в каждом шаге программы. К тому же подобная документация доступна лишь кругу мастеров в специализированных сервис-центрах.

Все СМА с электромеханическими программаторами имеют также и рукоятку на лицевой панели управления. На рукоятке обычно обозначены все символы программы. Поэтому, зная устройство контактной системы программатора, можно и без циклограммы проверить состояние любых контактных групп. Поэтому мы просто перечислим наиболее часто встречающиеся дефекты в электросхемах СМА, тем более что их немного, и отметим внешние признаки проявления этих дефектов.

Напомним: любые ремонтные мероприятия должны проводиться с соблюдением правил техники безопасности: не прикасаться к вращающимся деталям, надевать при ремонте соответствующую одежду и головной убор. Также нельзя присоединять щупы измерительных приборов к цепям электросхемы при включенной СМА. После выключения СМА из розетки желательно разрядить конденсаторы противопомехового фильтра.

Как это сделать, показано на рис. 16.3, а.

Рис. 3. Разряд конденсатов фильтра радиопомех

Для начала также проинформируем читателя о том, что множество моделей СМА, хотя и имеют разные названия и внешний вид, собраны по совершенно одинаковым схемам и из одинаковых деталей. Например: СМА группы Candy выпускаются для торговли в разных странах под разными торговыми марками (названиями). Это «Otsein», «Rosieres», «Zerowatt», «Iberna», «Kelvinator», «Hoover», «Gasfire», «Bayer», «Vendome» и даже «General Electric» и под многими другими.

Точно также скрываются и близнецы под маркой «Whirlpool» - «Laden», «Ignis», «Radiola», «Bauchnecht», «Kenmoor» и другие. СМА группы «Electrolux»: «Zanussi, «AEG», «Husguarna». То же самое происходит и с названиями СМА «Merloni».

Сравнительно недавно на российском рынке появились СМА турецкого производства (концерн «Arcelic») под торговой маркой «Beko». Но опять же по совершенно одинаковым схемам эти СМА известны под названиями «Reeson» и «Blomberg».

Списки СМА с разными торговыми марками, но собранные по однотипным схемам, можно продолжать до бесконечности.

На нащем сайте приведены электросхемы СМА разных производителей. Самые простые СМА имеют в составе своей электросхемы асинхронный мотор и регулируемый термостат для установки и поддержания температуры воды в баке.

Наиболее часто встречающиеся неисправности в подобных СМА: неисправность блокировочного термозамка, перегорание ТЭНа или срабатывание его защиты, перегорание или обрыв обмотки клапана подачи воды, перегорание обмотки сливного насоса-помпы, дефекты электромеханических командоаппаратов-программаторов.

Выход из строя ТЭН

Допустим, в СМА перегорел ТЭН. При включении вода подается и заливается до необходимого уровня, блокируется замок загрузочного люка и барабан с бельем начинает вращаться, однако на момент включения режима нагрева СМА останавливается и перестает подавать признаки «жизни», только продолжает гореть индикаторная лампа включения. Если ручку установки температуры вывести в начальное положение (режим стирки без нагрева - в холодной воде), то СМА «оживает»: начинают вращаться синхромотор программатора и ведущий мотор (барабан с бельем).

Дело в том, что большинство электросхем с регулируемым термостатом построены таким образом, что напряжение питания на синхромотор программатора подается только после того, как вода в баке нагревается до 30 °С.

Выход из строя обмотки клапана подачи воды

Следующий типовой дефект - выход из строя обмотки клапана подачи воды. Допустим, обмотка сгорела на этапе последнего набора воды при полоскании. Это значит, что программа стирки благополучно завершится, а дефект проявится только при следующем включении. В этом случае СМА невозможно будет включить, т. е. индикаторная мембрана загорится, но больше ничего не произойдет. Если переключить программатор в режим отжима, то можно будет услышать, как заработает сливной насос, начнет вращаться барабан и программа закончится.

Выход из строя сливного насоса

Набора (подачи) воды не будет также и при следующем типовом дефекте: при перегорании обмотки сливного насоса. Дело в том, что во многих электросхемах СМА обмотка клапана подачи воды и обмотка сливного насоса в режиме набора воды включаются последовательно. Как мы знаем, сопротивление обмотки клапана примерно 3,5 кОм, а сопротивление обмотки насоса 170-200 Ом.

При подаче напряжения питания на такую цепь клапан включится, только если обмотка насоса исправна. При этом большая часть напряжения будет приложена к обмотке клапана, а оставшейся части напряжения будет недостаточно, чтобы насос заработал. В режиме отжима на обмотку насоса будет подаваться полное напряжение питания.

Таким образом, при обрыве (перегорании) обмотки сливного насоса не будет происходить набора воды и не будет производиться откачка воды из бака. Ведущий мотор при этом будет вращаться.

На рис. 3, б показан фрагмент включения обмоток клапана и насоса.

Рис.3 Фрагмент включения обмоток клапана и насоса

Отказ блокировочного термозамка

Еще одна типовая неисправность - это отказ блокировочного термозамка. Как мы уже знаем, этот замок имеет две функции: блокировать загрузочный люк и обеспечивать прохождение напряжения питания на основную часть электросхемы СМА.

В замок также могут попасть вода или пена. При этом в замке может выйти из строя термоэлементы (РТС-резистор) либо могут подгореть контакты, через которые подается напряжение питания на электросхему. В последнем случае СМА можно будет включить. Произойдет набор воды, заблокируется люк, и далее программа стирки будет проходить по всем пунктам, как положено, но не будет вращаться ведущий мотор (а следовательно, и барабан - с бельем).

Все электросхемы СМА, приведенные на сайте, являются так называемыми базовыми - то есть отличия от схем конкретных моделей могут быть лишь в наличии или в отсутствии некоторых опций - таких как, например, дополнительное полоскание, остановка с водой, слив воды без отжима и т. п.

Все вышеперечисленные дефекты характерны и для СМА, собранных и по другим схемам, так как в этих СМА точно также может выйти из строя термозамок, ТЭН, насос. В случае бросков напряжения или в случае попадания воды сможет выйти из строя и электронный модуль.

Электронные модули

Электронные модули бывают трех видов: 1 -отдельные модули для управления моторами, 2 - модули, совмещенные с командоаппаратом-программатором и 3 - модули, полностью электронные.

О ремонте электроники написаны горы книг, есть общие методы ремонта. Поэтому мы не будем повторяться, а остановимся на главных моментах. Из практики известно множество случаев выходов из строя электронных модулей различных типов, и практика показала, что далеко не все модули окончательно выходят из строя.

Очень многие из них можно и отремонтировать.

Конечно, для этого необходимы базовые знания по электронике и умение обращаться с измерительными приборами. Но также довольно часто можно отремонтировать электронный модуль, зная некоторые подробности его устройства и некоторые признаки работы СМА с неисправным модулем. Конечно, если видно, что плата модуля прогорела основательно, то не стоит браться за ремонт - это невыгодно со всех точек зрения.

Если видно, что повреждения незначительны - допустим, сгорел предохранитель сгорел один из симисторов, или печатный проводник на плате, или вообще повреждений не видно невооруженным глазом - можно попытаться отремонтировать такой модуль.

Если перегорел предохранитель - новый нужно ставить на такой же ток, как и прежний. В случае отсутствия готовых предохранителей их можно изготовить самостоятельно из кусочка многожильного провода типа МГТФ. Жилки в этом проводе имеют диаметр 0,05 мм, что очень удобно.

Новый предохранитель изготавливают, пользуясь табл. 1.

Таблица 1. Расчет самодельного предохранителя

Варисторы

Как правило, на входе напряжения питания (в цепи) всегда установлен защитный варистор.

Металл-оксидные варисторы - это полупроводниковые приборы с особой вольт-амперной характеристикой. Основная функция варистора - защита электронных схем от перенапряжения. В эту функцию входит закорачивание потенциала, переходящего определенный порог. Варистор поглощает высоковольтные скачки напряжения.

После нескольких ударов напряжения варистор может выйти из строя: сгореть и даже взорваться. При этом, конечно, большой участок платы покрывается копотью. Эта копоть легко отмывается бензином. Попутно могут также выйти из строя какие-то детали модуля - например, маломощные транзисторы. Внешний вид наиболее распространенных типов защитных варисторов показан на рис. 4.

Рис. 4. Типы защитных варисторов

На корпусе варистора обычно напечатана величина предельного напряжения, обычно это 275 В. Также в электронных модулях устанавливаются защитные вариаторы и в цепях нагрузок: например, цепи питания ведущего мотора, ТЭНа, насоса, клапанов, вентиляторов сушки. Бывают случаи, когда эти защитные варисторы срабатывают (перегорают) от попадания воды в разъемы, которыми подсоединяются элементы нагрузки. Поэтому при ремонте нужно тщательно осмотреть все разъемы - нет ли в них следов моющего раствора или воды.

Остальные элементы схемы

При проверке остальных элементов схемы модуля используют тестер или мультиметр. Если модуль старого типа и собран на транзисторах, то их удобно проверять с помощью прибора, показанного на рис. 5.

Рис. 5. Схема простейшего прибора для проверки маломощных биполярных транзисторов

Транзистор при проверке отпаивают с помощью медной оплетки от экранированного провода, пропитанной флюсом ЛТИ-120. Это распространенная методика. Точно так же отпаивают и другие детали.

Показанный прибор позволяет не только проверить маломощные биполярные транзисторы, но и точно определить их цоколевку и тип проводимости без риска повредить исправный транзистор. В случае правильного присоединения выводов транзистора к панельке прибора, в излучателе будет ровный тон с частотой примерно 3000 Гц. Неисправные транзисторы будут «молчать» при любом варианте присоединения.

Данный прибор отлично зарекомендовал себя в работе в «полевых» условиях. При проверке полупроводниковых диодов рекомендуется отпаять от платы один из выводов диода. Проверку электролитических конденсаторов можно проводить с помощью мультиметра или звуковой прозвонки.

Основной дефект электролитических конденсаторов - потеря емкости (особенно если модуль эксплуатировался в течение нескольких лет) и нарушение герметичности корпуса вследствие бросков напряжения.

Во всех электронных модулях для подключения элементов нагрузки к цепи питания применяются в большинстве симисторы разной мощности. О симисторах мы упоминали ранее .

Для подачи напряжения питания на внешние устройства используются симисторы разной мощности. Например, симисторы используют для подключения ведущего мотора.

На рис. 6, а, б, в показаны некоторые симисторы, в том числе и в smd-исполнении.

Рис. 6 Симисторы разной мощности

Мощные симисторы (для подключения цепей ведущего мотора) могут иметь обозначения MRC419, MAC15, BTB15, BTB16, BTB24, BT139 и многие другие. Практически они взаимозаменяемы.

Исправность симисторов определяется «прозвонкой» или омметром. Между крайними выводами сопротивление от 100 до примерно 600 Ом. Сопротивление между средним (корпус) выводом и крайними - бесконечность.

На рис. 7, а, б, в, а мы приводим самые распространенные типоразмеры корпусов симисторов.

Рис. 7 Типоразмеры корпусов симисторов

Симисторы средней мощности применяются для подключения насосов-помп, электромагнитов «термостоп», клапанов подачи воды и могут иметь обозначения PH600, BT134, MAL600, а симисторы малой мощности - MAC97A8, MA7R423 и др.

Типы корпусов приведены под рисунками: например, SOT78, SOT82 и др.

Неисправности ведущих моторов и электронных модулей

А теперь мы немного поговорим о характерных признаках при неисправности ведущих моторов и электронных модулей. В общем, их немного.

Например, при пробое силового симистора на ведущий мотор будет подаваться полное напряжение питания - он сразу будет набирать максимальные обороты.

В случае выпадения магнита тахогенератора мотор также будет набирать максимальные обороты, но так будет происходить примерно три попытки, затем микроконтроллер отключит подачу напряжения на мотор.

То же самое будет происходить и при выходе из строя элементов схемы формирователя импульсов тахогенератора. В случае обрыва катушки тахогенератора мотор вращаться не будет.

Ряд внешних признаков, например таких, когда при включении СМА программа быстро «прощелкивается» по кругу и СМА выключается, говорит о сбросе или выходе из строя микросхемы ППЗУ, о нарушениях в соединениях мотора (ротор щетки), в разъемах этих соединений.

Причиной также могут послужить и стершиеся щетки и загрязненный (подгоревший) коллектор. Если в процессе работы СМА минуется фаза нагрева и программа переключается на полоскания (речь идет об СМА с микроконтроллерными блоками), то это может говорить о неисправности термистора (реже-ТЭНа).

При определении дефекта в СМА с микроконтроллерными блоками следует проверить работоспособность микроконтроллера, иначе нет смысла заменять сгоревшие детали или чинить программатор. Проверить микроконтроллер можно с помощью осциллографа. Щупы осциллографа подключают к кварцевому или пьезорезонатору микроконтроллера - на его крайние выводы либо по очереди на каждый вывод относительно массы, например, как на рис. 8.

Рис. 8 Фрагмент схемы СМА с микроконтроллером

Если микроконтроллер исправен, на экране осциллографа можно будет наблюдать колебания с частотой, указанной на корпусе резонатора. Если частота генерации отсутствует при номинальном напряжении питания микроконтроллера - то, значит, он неисправен и действия по дальнейшему ремонту не будут иметь смысла.

На рис. 9, а, б показан внешний вид некоторых пьезорезонаторов.

Рис. 9 Внешний вид пьезорезонаторов

Проверка и ремонт коллекторных электродвигателей

А теперь мы поговорим о таком важном мероприятии, как замена износившихся щеток в коллекторном моторе, и о проверке (тестировании) ведущих моторов.

Конечно, щетки заменяют не все и не всегда, так как выгоднее поменять целиком дорогостоящий мотор. К тому же эта операция не так проста, как кажется. Расскажем поподробнее. Если есть необходимость в замене износившихся щеток, следует провести некоторые подготовительные работы, чтобы не «добить» мотор.

Основной смысл подготовки - в очистке ламелей коллектора от нагара и в дальнейшей его шлифовке. Для очистки коллектора от нагара некоторые фирмы выпускают специальные «ластики» из резины с абразивным порошком. Но достать их трудно и они весьма дорогие. Поэтому для очистки и шлифовки коллектора можно использовать обычную шлифовальную бумагу, постепенно уменьшая ее зерно (увеличивая номер). Результатом шлифовки должна быть гладкая и блестящая поверхность коллектора без задиров и бороздок. После шлифовки коллектора остается произвести притирку новых щеток. Для этого на коллектор наклеивают резиновым клеем полоску шлифовальной бумаги (примерно № 400-600).

Затем устанавливают одну щетку и, вращая ротор вправо-влево в пределах примерно 90 °, прошлифовывают торец рабочего материала щетки.

В итоге его геометрия будет соответствовать геометрии прошлифованного коллектора. Точно так же притирают и вторую щетку. Затем полоску бумаги удаляют и промывают коллектор от клея бензином и просушивают. Заключительной операцией будет снятие небольших фасок с краев рабочего материала щеток, как показано на рис. 10.

Рис. 10. Заключительный этап установки новых щеток

Эта операция позволит исключить повышенное искрообразование на краях щеток и облегчит их дальнейшую притирку к коллектору.

Когда возникают сомнения в работоспособности ведущего мотора, его можно проверить отдельно от электронного модуля. В сервисных инструкциях рекомендуют прямое включение коллекторного мотора в сеть, соединив последовательно цепь статорной обмотки и цепь арматуры (щетки + коллектор).

Если при этом мотор остается установленным на СМА и соединенным приводным ремнем со шкивом, то возможен неприятный рывок при прямом включении. Особенно это заметно, если СМА имеет вертикальную загрузку, так как барабан в таких СМА изначально не сбалансирован.

При таком включении возможен также и обрыв приводного ремня. Для быстрой и безопасной проверки любого мотора с тахогенератором автором применялся доработанный электронный модуль типа MYR-95 от СМА группы «Candy». Подобный проверочный модуль можно изготовить практически из любого модуля - лишь бы он был исправен. Нужно только сделать соединения, чтобы модуль заработал в режиме отжима. Сам модуль показан на рис. 11, а. Схема соединений модуля и проверяемого мотора приведена на рис. 11, б.

а)

б)

Рис. 11.

Доработка модуля заключалась в припаивании индикаторного светодиода с ограничительным резистором и в установке контактной панельки под микросхему-контроллер. (Подобные модули подетально описаны в «Ремонт&Сервис», № 1,2001 год).

Наличие панельки позволяло проверить однотипную микросхему TDA1085C с другого модуля. Светодиод служит для индикации наличия питающего напряжения на микроконтроллере.

Весь модуль желательно поместить в пластмассовый корпус из соображений безопасности. Перед включением переменный резистор регулятора скорости устанавливают в крайне левое положение (минимальная скорость вращения).

Данная схема позволяет также попутно проверить и тахогенератор. При обрыве его обмотки мотор вращаться не будет. Модуль имеет защиту от замыканий в роторе проверяемого мотора, поэтому проверка весьма безопасна. Мотор подключают к модулю и включают всю систему в сеть. Постепенно, поворачивая ручку регулятора, увеличивают скорость вращения мотора.

Если коллектор и ротор исправны, мотор будет работать ровно и без искрений. При попытке притормозить ротор, напряжение на выходе модуля увеличится и мотор должен без искрения сохранить прежнюю скорость. Если наблюдается повышенное искрение или ротор вращается с рывками при увеличении оборотов, то следует проверить (зачистить) щетки и коллектор мотора либо сделать вывод о непригодности проверяемого мотора.

Проверять асинхронные моторы проще, так как проверка сводится к «прозвонке» обмоток на обрыв или замыкание и к проверке целостности фазосдвигающего конденсатора.

На рис. 12, а, б, е, г приводится последовательность действий при проверке асинхронных моторов.

Рис. 12 . Последовательность проверки асинхронных моторов с разъемом типа «А»

Это моторы с так называемым типом разъема «А» - общий контакт на внешней стороне разъема. Проверка производится переключением фазодвигающего конденсатора так, чтобы обеспечить все режимы вращения ротора мотора: по часовой стрелке, против часовой стрелки и вращение при отжиме.

Точно в такой же последовательности проводится проверка асинхронных моторов с типом разъема «В» - общий контакт обмоток расположен на внутренней стороне разъема.

Порядок подключений показан на рис. 13, а, б, е, г.

Рис. 13 . Последовательность проверки асинхронных моторов с разъемом типа «В»

а на рис. 14, б, в, г показано, как подключать фазосдвигающий конденсатор и выводы обмоток для проверки вращения ротора мотора по часовой стрелке, против часовой стрелки и при отжиме.

Рис. 14 . Последовательность проверки асинхронного мотора с тахогенератором

Теперь немного о проверке коллекторных моторов.

На рис. 15, а, б показано назначение и соединение выводов мотора с восьмиконтактным разъемом.

![]()

Рис. 15.

Предупреждение: подача напряжения питания на коллекторные моторы должна быть кратковременной! Лучше все же воспользоваться специальным модулем для проверки моторов с тахогенератором.

Также можно применить для проверки и мощный блок питания постоянного тока на напряжение от 0 до 50 вольт и током не менее 1,5-2 ампер. Проверяемый мотор также включают по схеме последовательного возбуждения: обмотка статора включается последовательно с обмотками якоря, т. е. как и в реальных схемах СМА. Исправный мотор начинает вращаться уже при напряжении 15-30 вольт. При проверке коллекторных моторов следует снять приводной ремень либо сам мотор.

Обмотка тахогенератора проверяется тестером на обрыв. Работу тахогенератора можно проверить и вольтметром переменного тока и с помощью осциллографа. При вращении ротора и, соответственно магнита, обмотка вырабатывает синусоидальное напряжение от нуля до нескольких вольт, в зависимости от скорости вращения ротора. Кстати, ротор можно вращать и вручную.

Следующий мотор с шестиконтактным разъемом показан на рис. 16, а, б. проверка коллекторного мотора с шестью контактами в однорядном разъеме.

Рис. 16.

| а) | б) |

На рис. 17, а и б точно так же показано назначение выводов и соединение их при проверке.

Рис. 17.

| а) ,б) |

И, наконец, еще один мотор также с однорядным разъемом, но с семью контактами.

На рис. 18, а также приведено и назначение выводов и соединение их при проверке.

Рис. 18.

| а) Назначение выводов, | |

| б) Проверка низкоскоростной обмотки, | в) Проверка высокоскоростной обмотки |

И в заключение раздела рассмотрим еще пару моторов. Это коллекторные моторы «Sole» и «Selini» итальянского и французского производства. Итак, на рис. 19 показан мотор «Sole» состороны тахогенератора.

Рис. 19.

Его разъем полностью совпадает с разъемом мотора «Selini». Схема мотора «Selini» показана на рис. 20.

![]()

Рис. 20.

Отличие от мотора «Sole» состоит только в величине сопротивления обмотки тахогенератора. У мотора «Sole» сопротивление обмотки тахогенератора 520-560 Ом, а у мотора «Selini» - 20 Ом.

Рис. 21. Соединение выводов при проверке

Удачи в ремонте!

Всего хорошего, пишите to © 2008

2. МЕТОДЫ ПОИСКА НЕИСПРАВНОСТЕЙ

2.1. ОСОБЕННОСТИ ПОИСКА НЕИСПРАВНОСТЕЙ В МПС

Обязательным этапом изготовления МПС должен быть этап отладки аппаратной части. Отладка необходима также в случае появления нарушений в работе готового устройства.

Под отладкой понимается проверка работоспособности всех элементов МПС во всех запроектированных режимах работы. К элементам МПС можно отнести МП; магистраль; ПЗУ; ОЗУ; порты ввода/вывода. Опытные (не серийные) образцы МПС отлаживает, как правило, разработчик МПС.

Необходимость отладки возникает по причине ошибок, которые возникают на всех стадиях продвижения проекта: ошибок разработчика, ошибок конструктора, ошибок при производстве печатной платы МПС, ошибок радиомонтажника, а также неисправности микросхем.

На фоне развития автоматизированных средств поиска неисправностей в аппаратуре, построенной на основе микропроцессоров, для их отладки широко используются методы, применяемые при работе с обычными электронными устройствами. Специалист по обслуживанию микропроцессорной системы по-прежнему должен знать ее устройство и принципы функционирования. Существенную помощь при этом могут оказать электрические схемы и другая документация, включающая, например, таблицы размещения информации в памяти и даже листинги программ.

Многие проблемы, встречающиеся при обслуживании микропроцессорных систем и ПК, характерны для большинства электрических устройств. К их числу относятся

- неисправности источников питания;

- некачественность соединений;

- загрязненность контактов переключателей;

- неисправности конденсаторов, резисторов и т. д.

Однако кроме этих проблем, имеющих общий характер, обслуживание микропроцессорной аппаратуры затрудняется целым рядом ее специфических особенностей, примерами которых являются следующие:

- Сигналы внутри микроЭВМ передаются по шинам, обычно содержащим до 8, 16 или 32 линий связи.

- Информация на этих шинах быстро сменяется и зависит в каждый момент времени от конкретной функции, реализуемой в микроЭВМ; таким образом, сигналы на шинах не обязательно являются повторяющимися.

- Многие устройства, входящие в систему, параллельно подсоединены к системным шинам. При обнаружении некорректной информации на какой-то линии шины или в соединительном узле необходимо еще выяснить, какое из устройств является причиной некорректности.

- На шинах не всегда имеет место осмысленная информация. Время от времени происходит смена передаваемой по шине информации, или она оказывается в неактивном состоянии, когда выходы всех подключенных к ней устройств находятся в состоянии высокого импеданса.

Перечень подобных проблем достаточно большой, и решение их с использованием лишь традиционного контрольного оборудования не представляется возможным. В этой главе будут кратко рассмотрены некоторые новые методы поиска неисправностей, разработанные с целью преодоления этих проблем: логический анализ, сигнатурный анализ и внутрисхемная эмуляция. Ни один из этих методов, будучи применен в от-

дельности, не решает всех проблем, но каждый из них позволяет сформировать сведения об источнике неисправности.

Следует, кроме того, отметить, что во многих случаях причины некорректного функционирования лежат за пределами микропроцессорной части системы, например в источниках питания или в интерфейсных устройствах. Не стоит пренебрегать здравым смыслом, который заставляет считать, что знание традиционных цифровых и аналоговых устройств может оказать существенную помощь при решении проблем, связанных с обслуживанием устройств, не являющихся микропроцессорными.

Вместо того чтобы пытаться рассмотреть здесь всеобъемлющий перечень возможных их неисправностей, пользование которым может само по себе оказаться затруднительным, ниже будет представлен некоторый набор практических рекомендаций, которые отражают опыт многолетней работы техников и инженеров - специалистов по обслуживанию электронной аппаратуры. Применение этих рекомендаций связано с относительно небольшими затратами времени и средств, и они позволяют снять многие вопросы, источником возникновения которых могла считаться микропроцессорная аппаратура.

Для каждого нового типа аппаратуры опытный инженер - специалист по обслуживанию - может выработать соответствующий набор приемов и методов, опирающийся на общие рекомендации и учитывающий конкретную специфику аппаратуры данного типа.

2.2. ТЕСТИРОВАНИЕ ПЕЧАТНОЙ ПЛАТЫ